ORC-Prozess

Download PDF Broschüre Wärmerückgewinnung+Effizienzsteigerung

Beschreibung der ORC-Technologie für Biomasse-Kraft-Wärme-Kopplungsanlagen sowie anderer Möglichkeiten der Prozessintegration

Die ORC-Technologie resultiert aus einer langjährigen Entwicklung mit dem Ziel, Solarenergie, geothermische Energie sowie Energie aus Biomasse dezentral und sinnvoll zu nutzen. Der ORC-Prozess ("Organic Rankine Cycle") basiert auf einem dem Wasser-Dampf-Prozess ähnlichen Verfahren mit dem Unterschied, dass anstelle von Wasser ein organisches Arbeitsmedium (Kohlenwasserstoffe wie Iso-Pentan, Iso-Oktan, Toluol oder Silikonöl) verwendet wird. Dieses Arbeitsmedien besitzt günstigere Verdampfungseigenschaften bei tieferen Temperaturen und Drücken. Für eine optimale Betriebsweise des ORC-Prozesses ist die richtige Arbeitsmittelwahl sehr wichtig. Für die in Biomasse-Kraft-Wärme-Kopplungsanlagen gegebenen Rahmenbedingungen eignet sich Silikonöl sehr gut als Arbeitsmittel.

Arbeitsprinzip und Einbindung in das Biomasse-Heizkraftwerk

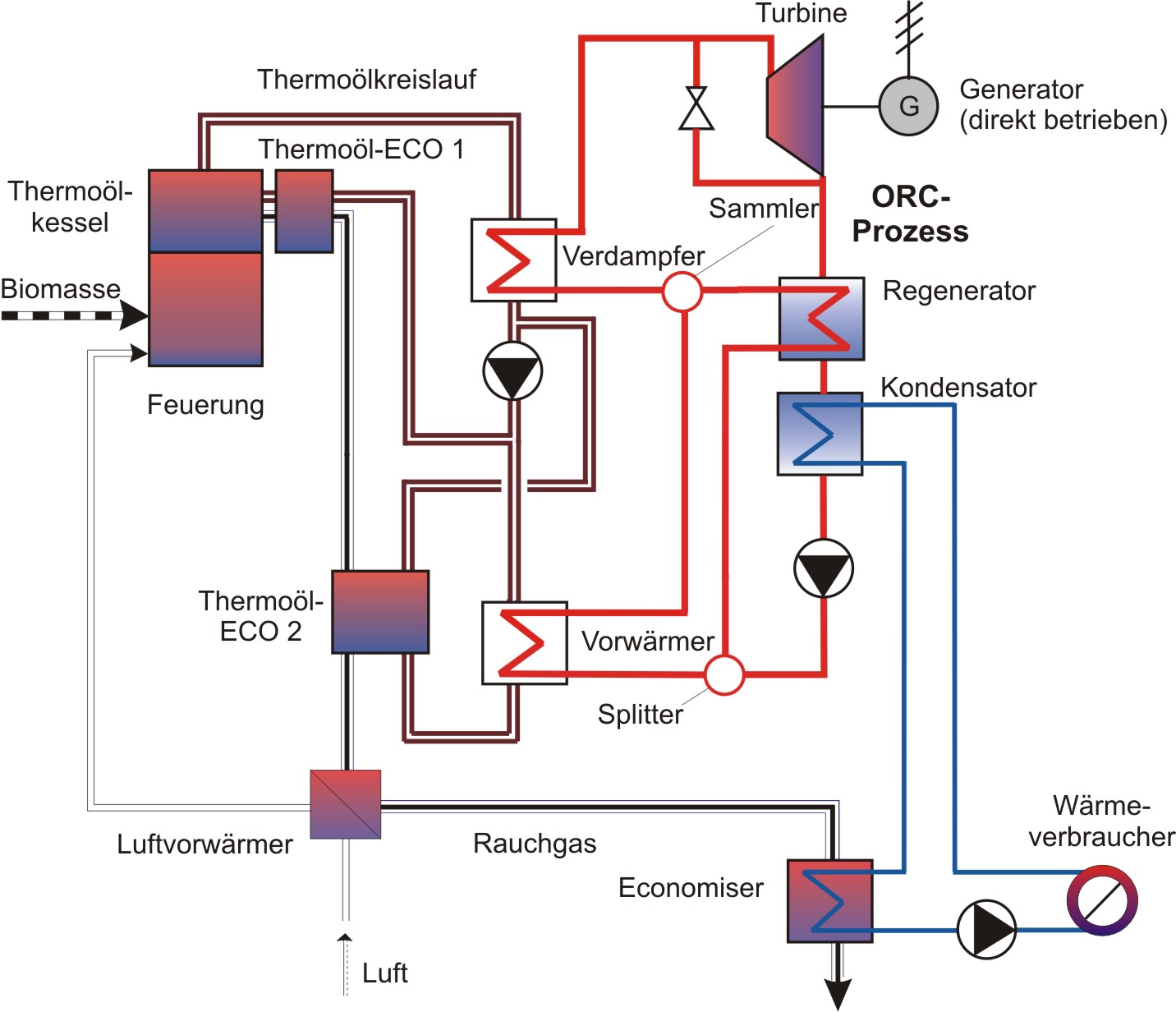

In Abbildung 1 ist eine mögliche Verschaltungsvariante des ORC-Prozesses anhand eines Biomasse-Fernheizkraftwerkes schematisch dargestellt. Die von der Biomassefeuerung erzeugte Wärme wird über einen Thermoölkessel (inklusive Thermoöleconomiser) an den ORC-Prozess übertragen. Thermoöl wird als Wärmeträgermedium verwendet, da dadurch die für den Betrieb des ORC-Prozesses erforderlichen Temperaturen (Thermoöl-Vorlauftemperatur 300°C) erreicht werden können und gleichzeitig ein praktisch druckloser Kesselbetrieb (es ist kein Dampfkesselwärter erforderlich) möglich ist. Durch die vom Thermoöl an den ORC-Prozess übertragene Wärme wird das eingesetzte organische Arbeitsmedium verdampft. Der Dampf gelangt zu einer langsam laufenden Axialturbine, in der er unter Entspannung ins Vakuum mechanische Arbeit leistet, die im direkt an die Turbine gekoppelten Generator (kein Zwischengetriebe erforderlich) elektrische Energie erzeugt. Der entspannte Dampf wird einem Regenerator zur internen Wärmerückgewinnung zugeführt, der den elektrischen Wirkungsgrad erhöht. Anschließend gelangt der Arbeitsmitteldampf in den Kondensator. Die von dort abgeführte Wärme kann als Prozess- bzw. Fernwärme genutzt werden. Über eine Pumpe wird das Kondensat schließlich wieder auf Betriebsdruck gebracht und dem Verdampfer zugeführt. Damit ist der ORC-Kreislauf geschlossen.

Das aus dem Thermoölkessel (bzw. dem Thermoöleconomiser) austretende Rauchgas wird von rund 280°C durch eine effiziente Wärmerückgewinnung (beispielsweise Verbrennungsluftvorwärmer sowie Heißwassereconomiser) auf ca. 160°C abgekühlt. Anschließend wird das Rauchgas in einem Multizyklon vorentstaubt und dann in eine entsprechende Rauchgasreinigungsanlage (in vielen Fällen ein Elektrofilter oder eine Rauchgaskondensationsanlage) geführt. Von dort gelangt es schließlich - entsprechend den gesetzlich vorgeschriebenen Grenzwerten - gereinigt in den Kamin.

Abbildung 1: Schematische Darstellung einer Biomasse-KWK mit ORC-Prozess

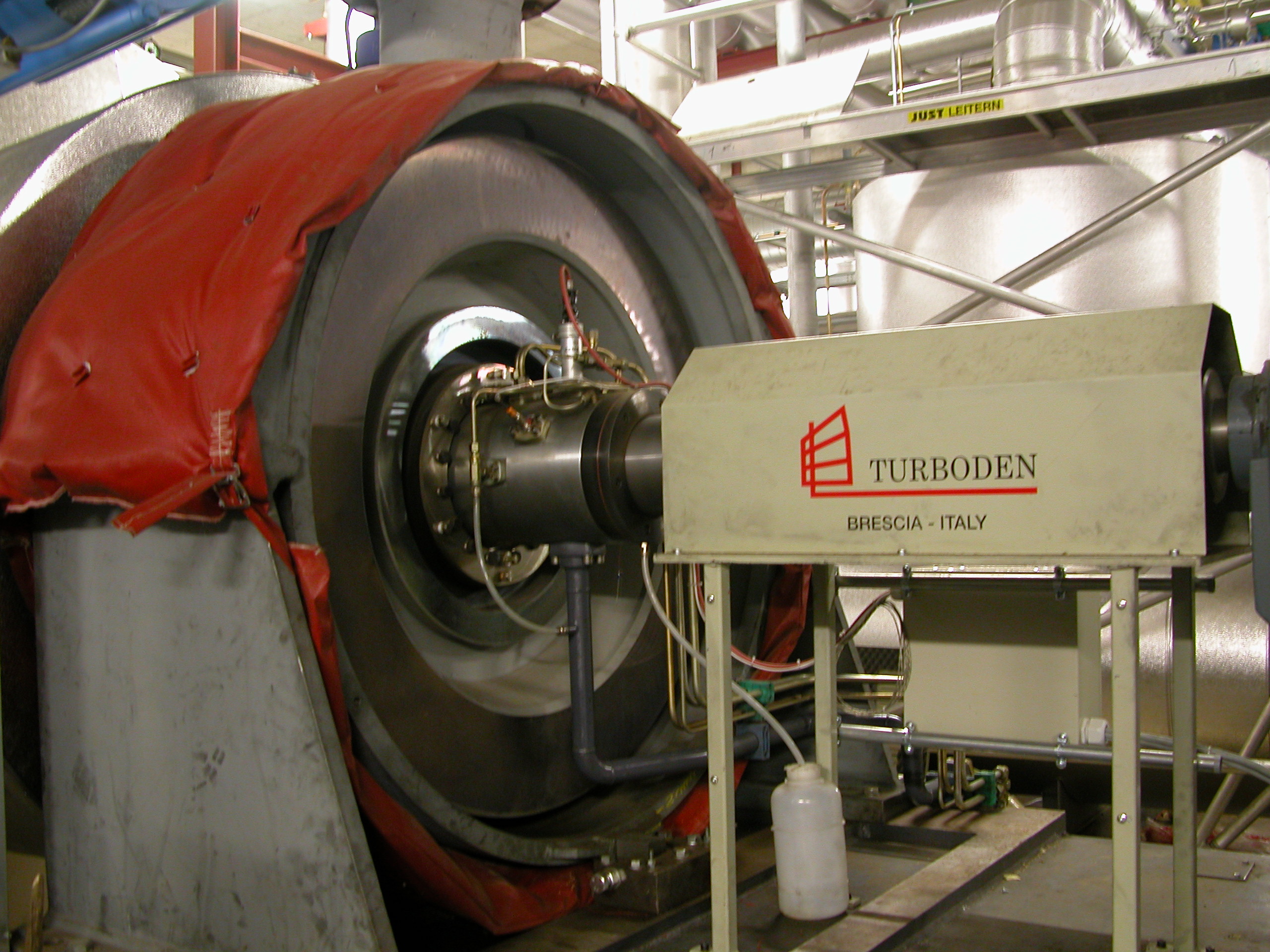

Abbildung 2: Bild einiger Anlagenteile einer ORC-Anlage (1.000 kWel)

Erläuterungen: links: Regenerator; rechts unten: Verdampfer und Vorwärmer; rechts oben: Turbine

Abbildung 3: Darstellung der Modulbauweise und Komponentenbeschreibung einer 1.000 kWel ORC-Anlage

Erläuterungen: 1: Regenerator; 2: Kondensator; 3: Turbine; 4: Elektrischer Generator; 5: Umwälzpumpe; 6: Vorwärmer; 7: Verdampfer; 8: Heißwasser-Austritt; 9: Heißwasser-Eintritt; 10: Thermoöl-Eintritt; 11: Thermoöl-Austritt; Quelle: TURBODEN Srl, Brescia

Abbildung 4: Darstellung der Modulbauweise und Komponentenbeschreibung einer 1.500 kWel ORC-Anlage

Erläuterungen: 1: Regenerator und Kondensator; 2: Turbine; 3: Elektrischer Generator; 4: Umwälzpumpe; 5: Vorwärmer; 6: Verdampfer; 7: Heißwasser-Austritt; 8: Heißwasser-Eintritt; 9: Thermoöl-Eintritt; 10: Thermoöl-Austritt; Quelle: TURBODEN Srl, Brescia

Der ORC-Prozess kann so ausgelegt werden, dass Heißwasser-Vorlauftemperaturen zwischen 80 und 100°C sowie Spreizungen zwischen 15 und 50°C gefahren werden können. Die Rücklauftemperaturen liegen dabei zwischen 50 und 85°C. Dadurch kann das erforderliche Vorlauftemperaturniveau des Heißwasserkreislaufes an die Erfordernisse der einzelnen Wärme- bzw. Kälteabnehmer optimal angepasst werden. Hydraulisch sollte dabei der ORC-Prozess immer dem Rauchgas-Heißwasser-Economiser vorgeschaltet sein (siehe Abbildung 1), damit die Heißwasser-Austrittstemperatur aus dem ORC-Prozess so niedrig wie möglich gehalten werden kann. Je niedriger die erforderliche Heißwasser-Vorlauftemperatur am Austritt aus dem ORC-Kondensator, desto höher der elektrische Wirkungsgrad.

Abbildung 2 zeigt einige der Anlagenteile einer 1.000 kWel ORC-Anlage, bereits fertig montiert und isoliert. Die Modulbauweise mit der Beschreibung aller wesentlichen Komponenten der gesamten ORC-Anlage ist jeweils in den Schemata in Abbildung 3 und 4 dargestellt. Es ist wichtig zu erwähnen, dass die in Abbildung 4 dargestellte Anlagenkonfiguration für eine Modulgröße von 1.500 kWel hinsichtlich Aufstellungsanordnung und Raumbedarf von jener Konzeption gemäß Abbildung 3 abweicht. Die Bauweise entsprechend Abbildung 3 ist grundsätzlich für Modulgrößen zwischen 400 kWel und 1.100 kWel gültig. Erforderliche Baumaße und Konzeptionspläne können den Homepages der möglichen ORC-Anlagenlieferanten entnommen werden.

Wirkungsgrade und technische Daten des ORC-Prozesses

Die Einbindung des ORC-Prozesses in die Gesamtanlage soll immer unter dem Gesichtspunkt einer möglichst hohen Stromproduktion bei gleichzeitiger Sicherstellung der erforderlichen Heißwasser-Vorlauftemperaturen der Wärmeabnehmer erfolgen.

Die durch die Wärmeabnehmer und die gewählte Anlagenverschaltung vorgegebenen Heißwasser-Temperaturen am ORC-Kondensator im Nennauslegungsfall (z.B.: Vorlauf 80°C; Rücklauf 60°C) ermöglichen einen elektrischen Wirkungsgrad (netto) von rund 15% (bezogen auf die Primärenergie Hu Biomasse). In Abbildung 5 ist das Energieflussbild einer 1.000 kWel ORC-Anlage eines Biomasse-Fernheizkraftwerks bei Nennlast dargestellt.

Da dezentrale Biomasse-Kraft-Wärme-Kopplungsanlagen normalerweise aus wirtschaftlichen wie energetischen Gründen wärmegeführt betrieben werden sollten, kommt dem Teillastverhalten und dem Teillastwirkungsgrad des ORC-Prozesses große Bedeutung zu. Dieser ist aufgrund der eingesetzten langsam laufenden Axialturbine und aufgrund declass="dbi_pic_100"r thermodynamischen Eigenschaften des eingesetzten organischen Arbeitsmittels als ausgezeichnet zu beurteilen. Bei 40% der elektrischen Nettoleistung beträgt der elektrische Wirkungsgrad noch immer 85% des Volllastwirkungsgrades, was auch durch Messdaten bestätigt wurde (siehe Abbildung 6). Dieser Umstand stellt einen wesentlichen Vorteil im Vergleich zu Dampfturbinen und auch Dampfmotoren dar, bei denen ein stärkerer Wirkungsgradabfall im Teillastbetrieb auftritt.

Abbildung 6: Verlauf des elektrischen Wirkungsgrades (netto) einer ORC-Anlage (1.000 kWel) in einem Biomasse-Fernheizkraftwerk in Abhängigkeit der Anlagenauslastung

Erläuterungen: elektrischer Wirkungsgrad = elektrische Nettoleistung / zugeführter thermischer Leistung durch das Thermoöl; die Anlagenauslastung ist prozentuell dargestellt und auf die elektrische Nettoleistung des ORC-Prozesses bezogen; die angegebenen Daten beziehen sich auf eine Heisswasservorlauftemperatur von 85°C

Die Axialturbine, die im ORC-Prozess eingesetzt wird (siehe Abbildung 7), ist für Kleinanlagen dieser Art optimiert und arbeitet mit einer geringen Umlaufgeschwindigkeit und Drehzahl und daher geringer mechanischer Beanspruchung. Sie ermöglicht dadurch auch einen direkten Antrieb des Generators ohne Zwischengetriebe, wodurch der elektrische Wirkungsgrad erhöht wird. Durch das im Vergleich zu Wasser-Dampf-Prozessen geringere spezifische Enthalpiegefälle beim Entspannen ist eine einfache und zuverlässige Turbinenkonstruktion möglich. Die genannten Faktoren führen zu einer hohen Turbinenlebensdauer sowie einer hohen Verfügbarkeit der Anlage.

Abbildung 7: Bild der Axialturbine einer 1.500 kWel ORC-Anlage

Sicherheitstechnische Aspekte, Regelung, Personalbedarf

Besonders hervorzuheben sind die hohen sicherheitstechnischen Aspekte der ORC-Anlage. Alle Schweißnähte der Druckbehälter der ORC-Anlage werden 100% röntgen- und druckgeprüft, wodurch sich die Prüffristen für wiederkehrende Innere Prüfungen durch einen Technischen Überwachungsverein verlängern können. In diesem Kontext wurden von der BIOS BIOENERGIESYSTEME GmbH für mehrere Projekte gemeinsam mit den Anlagenlieferanten für den Thermoöl- sowie für den Silikonölkreislauf (ORC-Prozess) vollständige Sicherheitskonzepte erarbeitet. Diese stellen für Betreiber von Biomasse-KWK-Anlagen sowie für externe Fachleute (Sachverständige, technische Inspektoren, etc.) wichtige und wertvolle Dokumente dar, um die erforderlichen Maßnahmen im Falle von Störungen bzw. Schäden zu verstehen und im Bedarfsfall schnell und einfach die richtigen Maßnahmen setzen zu können. Weiters wurden und werden ältere Anlagen hinsichtlich der sicherheitstechnischen Ausrüstung überprüft und anschließend modifiziert und so auf den aktuellen Stand der Technik gebracht.

Die Regelung der ORC-Anlage erfolgt über eine speicherprogrammierbare Steuerung (SPS), die sowohl einen automatischen An- und Abfahrbetrieb als auch eine Synchronisation an das elektrische Netz ermöglicht. Lastwechsel der Anlage werden ebenfalls vollautomatisch über die Vorlauftemperatur des Wasserkreislaufes am Kondensator geregelt. Es besteht keine permanente Anwesenheitserfordernis eines Betreibers, auch eine notwendige Abschaltung des Aggregates wegen Störfällen wird von der Steuerung vollautomatisch durchgeführt. Dasselbe gilt für das Anfahren der Anlage. Im vorgewärmten bzw. noch warmen Zustand kann die ORC-Anlage innerhalb von etwa 15 Minuten (nach Durchlaufen der erforderlichen Sicherheitsabfragen) an das elektrische Netz gekoppelt werden. Ein kontinuierlicher Betrieb der ORC-Anlage ist zwischen 10% und 100% der Nennlast möglich.

Die Anbindung des ORC-Prozesses an die Biomassefeuerung wird, wie bereits erläutert, über einen Thermoölkreislauf bewerkstelligt. Der Wärmeträger Thermoöl ermöglicht einen drucklosen Betrieb bei gleichzeitig hohen Betriebstemperaturen, wodurch kein Dampfkesselwärter erforderlich ist. Somit verringern sich die Personalkosten im Vergleich zu Dampfanlagen. Es entfällt zudem die Wasseraufbereitung, die bei Wasser bzw. Dampf als Wärmeträgermedium notwendig wäre. Der beschriebene Betrieb einer ORC-Anlage unterliegt nicht dem Dampfkesselbetriebsgesetz.

ORC-Aggregate zeichnen sich durch eine hohe Zuverlässigkeit und geringe Störungsanfälligkeit aus, was durch die Erfahrungen aus dem langjährigen Einsatz auf dem Gebiet der Geothermie bestätigt wird. Da der Kreislauf des ORC-Prozesses geschlossen ist und somit keine Verluste des Arbeitsmittels auftreten, sind die Betriebskosten gering. Es fallen nur moderate Kosten für Verbrauchsmittel (Schmiermittel), Instandhaltung und Personal an. Durch die vollautomatische Regelung ist ein praktisch unbemannter Betrieb des ORC-Prozesses möglich. Hinsichtlich der erforderlichen Wartung und Instandhaltung ist standardmäßig eine einmalige Routineüberprüfung der Anlage pro Jahr durch die Herstellerfirma vorgesehen, die ein bis zwei Tage dauert. Eventuelle Störfälle sind über die Prozessvisualisierung und automatische Betriebsdatenspeicherung via Personalcomputer klar nachvollziehbar und werden dem Betreiber über ein Telenot-System sofort mitgeteilt.

Optimierte Variante des ORC-Prozesses

Der neu konzipierte ORC-Prozess mit einem verzweigten Kondensatkreislauf ist eine interessante optimierte Variante des eingangs beschriebenen Systems. Mit diesem neuen technologischen Ansatz wird dem Rauchgasstrom in einem zweiten Thermoöl-Economiser zusätzlich Wärmeenergie entzogen und dem ORC-Prozess (genauer gesagt: dem Regenerator) zugeführt (siehe Abbildung 8). Berechnungen wie auch Messungen haben ergeben, dass durch diese Innovation der elektrische Anlagenwirkungsgrad zwischen 4 % (bei gleicher spezifischer Wärmetauscherfläche) und 8 % (bei erhöhter spezifischer Wärmetauscherfläche) gesteigert werden kann.

Abbildung 8: Schematische Darstellung des modifizierten ORC-Prozesses mit verzweigtem Kondensatkreis

Mögliche Optimierungsoptionen des ORC-Prozesses

An dieser Stelle soll ein kurzer Überblick über einige der zukünftigen, kurz- und mittelfristig möglichen Optimierungspotentiale des ORC-Prozesses gegeben werden: Der Fokus liegt dabei v.a. in einer Steigerung des elektrischen Anlagennutzungsgrades des ORC-Moduls. Für ausführliche und detaillierte Informationen zu diesen Verbesserungspotentialen wird auf die verfügbaren Pubikationen zu diesem Thema verwiesen.

Als Option den elektrischen Anlagennutzungsgrad des ORC-Prozesses zu steigern, kann eine Erhöhung der Thermoölvor- und -rücklauftemperatur (von prinzipiell 300/250°C auf 320/270°C) in Betracht gezogen werden. Durch diese Maßnahme kann auf Basis der vorliegenden Berechnungsergebnisse (bei gleich bleibender Thermoölspreizung) mit einer Verbesserung des elektrischen Anlagenwirkungsgrades von ca. 3 % gerechnet werden. Allerdings sind 2 wesentliche Konsequenzen mit dieser Maßnahme verbunden. Erstens verschlechtert sich die Lebensdauer des eingesetzten Thermoöls auf Grund der höheren Betriebstemperaturen. Zweitens müssen einige Anlagenkomponenten des ORC-Moduls (v.a. die Wärmetauscher) entsprechend modifiziert werden, was zu höheren Investitionskosten führt. Dieser potentielle Nachteil könnte jedoch dadurch aufgehoben werden, wenn von vornherein höhere ORC-Vorlauftemperaturen (bis zu 120°C am ORC-Kondensatoraustritt) benötigt werden. In diesem Falle müssten die teuren ORC-Modifikationen nicht durchgeführt werden. Eine zusätzliche Variante wäre durch die Möglichkeit gegeben, den ORC-Prozess mit der höheren Thermoölvorlauftemperatur sowie größerer Temperaturspreizung (320/250°C) zu betreiben: Dies hätte eine reale Wirkungsgradsteigerung von rund 2 % sowie eine Betriebskosteneinsparung durch verminderte Pumpkosten der Thermoölpumpen zur Folge.

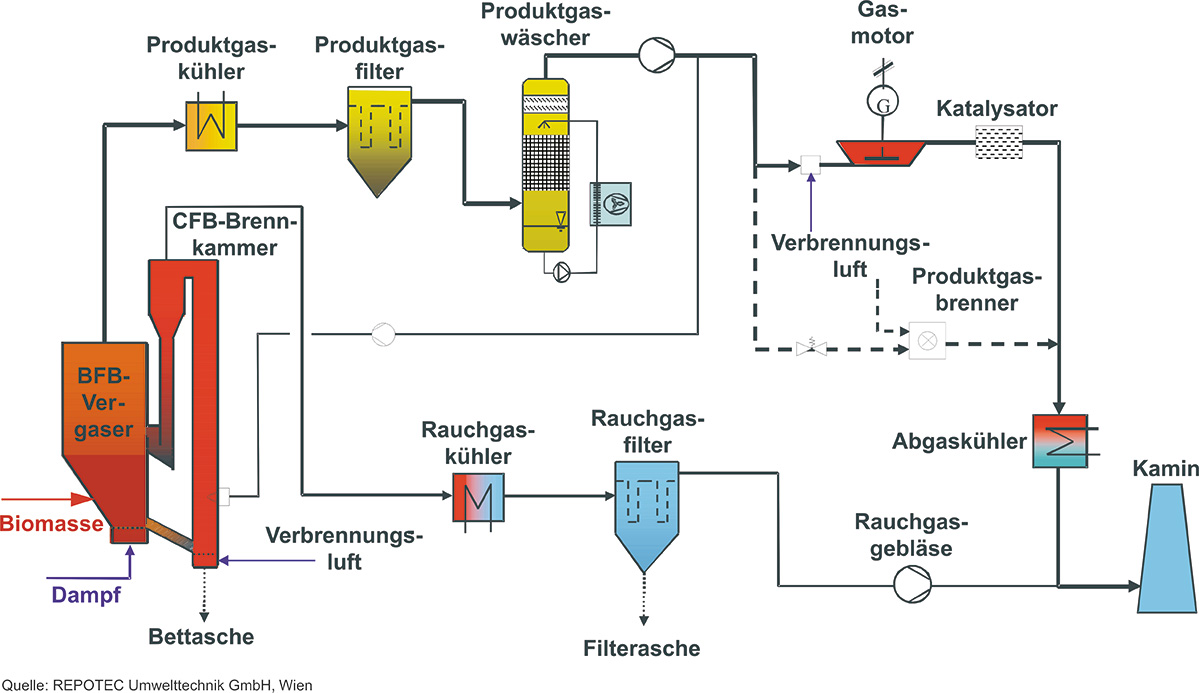

Eine weitere innovative Prozessintegration ist durch die Möglichkeit gegeben, den ORC-Prozess in einen Wirbelschichtdampfvergasungsprozess einzubinden (siehe Abbildung 9). Dies erscheint aus energetischen wie auch wirtschaftlichen Gründen für Anlagengrößen ab 2,5 MWel sinnvoll. Durch diese innovative Kopplung von KWK-Technologien kann eine Steigerung des elektrischen Anlagenwirkungsgrades von rund 20 % erwartet werden.

Abbildung 9: Schematische Darstellung der Einbindung des ORC-Prozesses in einen Wirbelschichtdampfvergasungsprozess

Quelle: REPOTEC Umwelttechnik GmbH, Wien und BIOS BIOENERGIESYSTEME GmbH, Graz

Eine weitere Möglichkeit ist die direkte Integration des ORC-Kreislaufes in die Biomassefeuerung. Bei diesem Konzept entfällt der Thermoöl-Zwischenkreislauf und das Arbeitsmittel wird direkt durch das Rauchgas verdampft. Durch den Wegfall des Thermoölkreislaufes reduzieren sich die Investitionskosten und auch die Betriebskosten durch die Thermoölpumpen und die Wärmeverluste des Zwischenkreislaufs. Dem gegenüber stehen die erhöhten Betriebskosten durch notwendige Rauchgasrezirkulation, da die rauchgasseitige Eintrittstemperatur in den ORC unter 650°C liegen muss. Insgesamt kann sich, abhängig von den Rahmenbedingungen, ein wirtschaftlicher Vorteil des direkten Systems im Vergleich zum System mit Zwischenkreislauf ergeben. Nachteilig ist das erhöhte Gefahrenpotential des Kreislaufmediums des ORCs im Vergleich zum Thermoöl, das insbesondere durch die Korrosions- und Erosionsgefahr der Wärmetauscher in Biomassefeuerungen relevant ist.

Neben der Integration von ORC-Modulen in neuen Heizkraftwerksprojekten eignet sich die ORC-Technologie hervorragend für die Nachverstromung von bereits bestehender industrieller Abwärme bzw. von Überschusswärme. Industrielle Abwärme liegt meist in Form von Heißgasen vor, welche je nach Temperaturniveau und Gasqualität entweder direkt oder indirekt (über Thermalöl- oder Dampfzwischenkreis) als heiße Quelle in den ORC geführt wird. Insbesondere in Industrie- und Lebensmittelbetrieben liegt ungenutzte Überschusswärme oft in Form von Niederdruckdampf oder heißen Gasen vor, welche ebenfalls direkt als heiße Quelle in den ORC geführt werden kann. Je nach Temperaturniveaus und Anforderungsprofil des Industriebetriebes kann die Abwärme des ORC inner- oder außerbetrieblich als Niedertemperaturwärme genutzt werden. Industriebetriebe können aus diese Weise oft sehr effizient ihren meist fossilen Primärenergieeinsatz und somit ihre lokalen CO2 Emissionen sowie den Stromzukauf reduzieren.

Stärken der ORC-Technologie

- Großer Leistungsbereich je ORC-Einheit –> 100 bis 20.000 kWel

- Ausgezeichnete Teillastfähigkeit

- Fähigkeit zu schnellen Lastwechseln (besonders vorteilhaft für eine wärmegeführte Betriebsweise und das Erreichen höher Jahresnutzungsgrade)

- Ausgereifte und zuverlässige Technologie

- Tropfenschlag an der Turbine ist ausgeschlossen (auf Grund der vorteilhaften thermodynamischen Eigenschaften des Arbeitsmittels)

- Kein Dampfkesselwärter notwendig

- Hohe Automatisierbarkeit

- Geringe Instandhaltungskosten

- ORC-Anlagen sind in bestehenden Biomasse-Heizwerke oder Industrieprozesse relativ leicht nachrüstbar

- Weitere interessante Optimierungspotentiale sind gegeben