Dampfturbine

Beschreibung der Biomasse-Kraft-Wärme-Kopplung auf Basis des Dampfturbinenprozesses

Die Kraft-Wärme-Kopplungs-Technologie auf Basis des Dampfturbinenprozesses stellt eine interessante und praxiserprobte Anwendung zur Stromerzeugung aus fester Biomasse im Leistungsbereich ab 2 MWel dar.

Der Dampfprozess zur Stromproduktion kann grundsätzlich in die Teilsysteme Feuerung (Verbrennung der Biomasse), Dampfsystem (Dampfkessel und Dampfverteilung), Dampfturbine mit Generator sowie in das Speisewasser- und Kondensatsystem gegliedert werden.

Bezüglich Feuerungstechnologie werden üblicherweise Rostfeuerungen oder ab Feuerungswärmeleistungen von 20 bis 30 MW auch Wirbelschichtfeuerungen realisiert.

Im unteren Leistungsbereich der Dampfturbinentechnologie kommen als Dampferzeuger entweder noch Rauchrohr- oder bereits Wasserrohrkessel zum Einsatz. Im Leistungsbereich ab 5 MWel wird der Dampf aufgrund der höheren, erzielbaren Frischdampfparameter in Wasserrohrkesselanlagen produziert.

Hinsichtlich Dampfturbinentechnologie ist zwischen Gegendruckturbinen und Entnahme-Kondensationsturbinen zu unterscheiden. Ist am Standort ein ganzjähriger, konstanter Wärmebedarf in Form von Heißwasser oder Niederdruckdampf gegeben werden Gegendruckturbinen eingesetzt. Dort wo eine Entkopplung zwischen Stromerzeugung und Wärmebedarfsdeckung erforderlich ist, kommen Entnahme-Kondensationsturbinen zum Einsatz, um in Betriebszeiten mit niedrigem bzw. keinem Wärmebedarf den nicht für die Wärmebereitstellung erforderlichen Dampf im Niederdruckteil der Turbine zu verstromen.

Arbeitsprinzip und Einbindung in ein Biomasse-Heizkraftwerk

Das Arbeitsprinzip entspricht dem klassischen Clausius-Rankine-Prozess. Im Dampfkessel wird Wasser bei hohem Druck bis zum Siedpunkt erwärmt, verdampft und anschließend im Überhitzer auf entsprechend hohe Temperaturen überhitzt. Der Dampf wird dann in einer Turbine unter Verrichtung von Arbeit entspannt und im Kondensator unter Wärmeabgabe verflüssigt. Das Kondensat wird von der Speisewasserpumpe auf Kesseldruck gebracht und wieder in den Kessel gefördert.

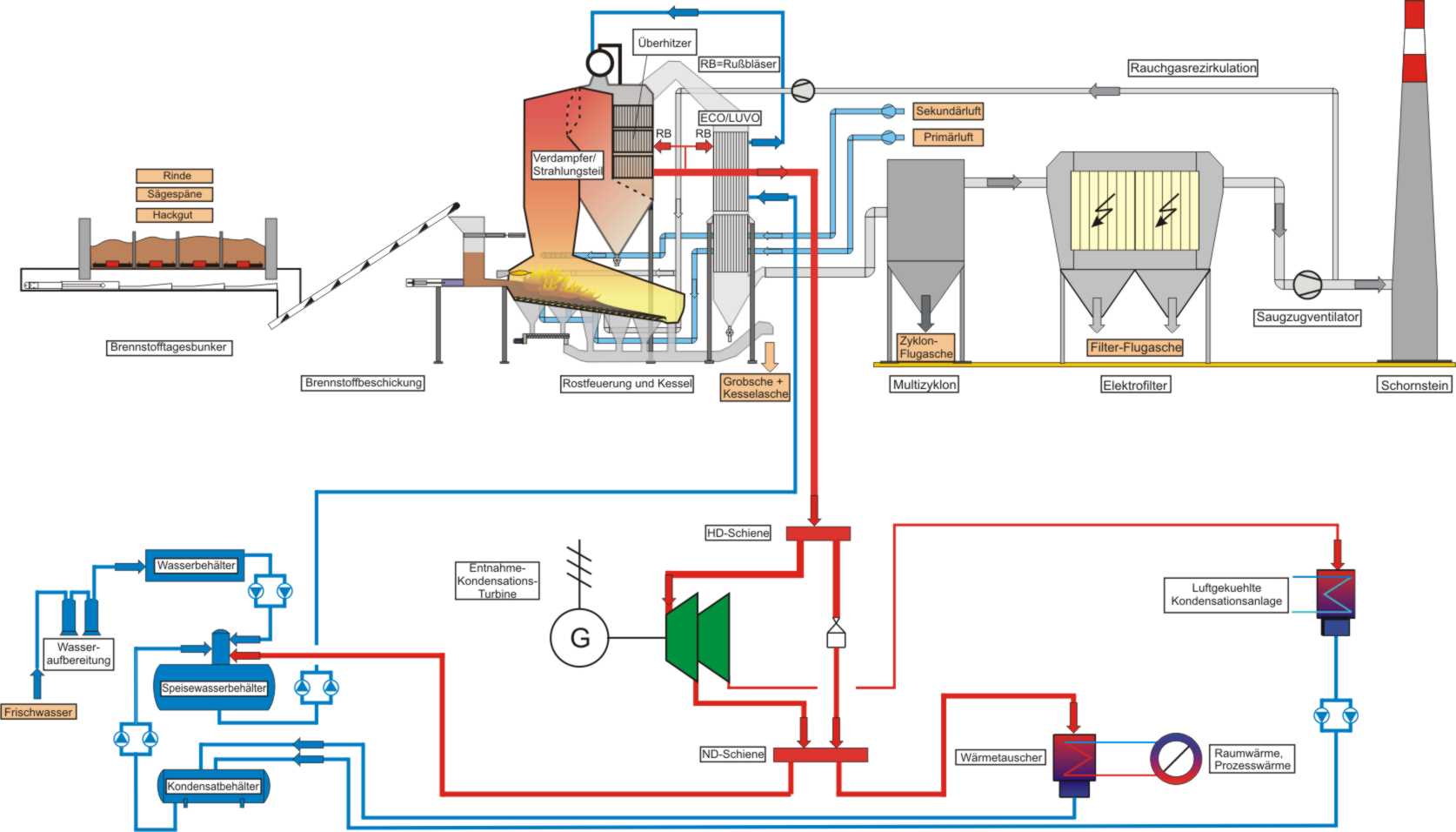

In Abbildung 1 ist das vereinfachte Anlagenschema eines typischen Biomasse-Heizkraftwerkes auf Basis einer Entnahme-Kondensationsturbine dargestellt.

Abbildung 1: Vereinfachtes Anlagenschema eines Biomasse-Heizkraftwerkes auf Basis einer Entnahme-Kondensationsturbine

In Abhängigkeit der Rahmenbedingungen am Anlagenstandort im Bezug auf Brennstoffanlieferung, Zwischenlager und Grad der Automatisierung sowie in Abhängigkeit der verschiedenen Brennstofffraktionen (Rinde, Hackgut und Sägespäne) kommen verschiedene Brennstofffördersysteme zum Einsatz, um den Brennstoff vom Brennstofflager in die Feuerung zu transportieren.

In Vorschubrostfeuerungen wird der Brennstoff mittels hydraulischer Einschubvorrichtungen, Förderschnecken oder mittels Spreaderstoker-Systemen auf den Rost aufgegeben. Der Vorschubrost selbst besteht aus beweglichen und fixen Reihen von Roststäben.

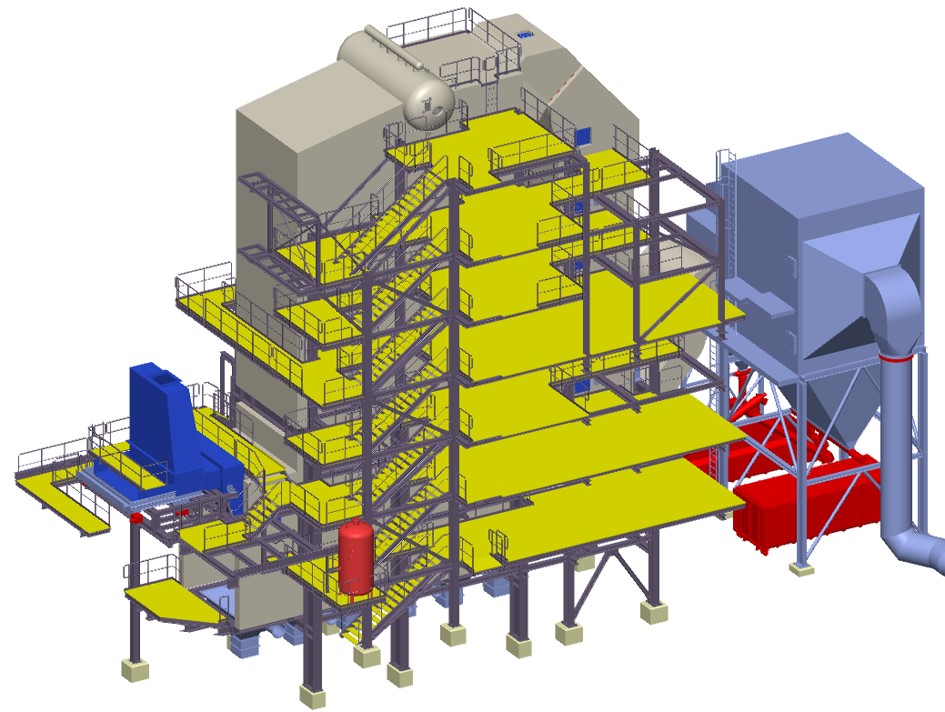

Der Dampfkessel besteht aus den Verdampferrohren, sowie den Überhitzer- und Economiserbündeln die sehr häufig in Vierzugbauweise (siehe auch Abbildung 2) angeordnet sind. Einige Hersteller situieren zusätzlich noch Verbrennungsluftvorwärmerbündel im Rauchgasstrom. Andere wärmen die Verbrennungsluft mit Dampf oder Heißwasser vor.

Abbildung 2: Vorschubrostfeuerung mit Wasserrohrkesselanlage inklusive Rauchgasreinigung

Das aus dem Wasser-Dampf-Kreislauf kommende Speisewasser wird in den Economiserbündeln knapp unter die Siedepunkttemperatur vorgewärmt. Die Economiserbündel sind wasserseitig die ersten Wärmetauscherflächen des Dampfkessels in denen die Rauchgasenergie vor Austritt aus dem Kessel noch entsprechend genutzt wird.

In der Brennkammer wird die im Brennstoff gebundene Energie freigesetzt und über den Kessel und die Wärmetauscherflächen dem Wasser-Dampf-Kreislauf zugeführt. Das vorgewärmte Wasser wird in den Verdampferrohren verdampft und gelangt in die Dampftrommel. Gewöhnlich bilden die vertikal angeordneten Verdampferrohre teilweise auch die Wände der Brennkammer. Die Dampftrommel ist außerhalb des Rauchgasstromes angeordnet. Der Sattdampf wird von der Dampftrommel abgezogen und dem Überhitzer zugeführt.

Der Überhitzer nutzt Rauchgas auf einem hohen Temperaturniveau für die Überhitzung des Dampfes. Besonderes Augenmerk ist dabei auf etwaig auftretende Hochtemperatur-Korrosionsmechanismen zu legen, die die Anordnung der Überhitzerbündel in einem besonders geschützten Temperaturgebiet erforderlich machen.

Nach der Kesselanlage werden üblicherweise Multizyklonanlagen und Elektro- oder Gewebefilter zur Vorentstaubung bzw. zur Feinstaubabscheidung eingesetzt.

Der überhitzte Dampf wird mit entsprechend hoher Temperatur und hohem Druck über die Frischdampfleitung der Turbine zugeführt und dort entspannt. Bei einer Entnahme-Kondensationsturbine wird der Dampf im Hochdruckteil der Turbine bis zu jenem Entnahmedruck abgearbeitet, der für die Versorgung der Wärmeabnehmer erforderlich ist. Der Großteil des Entnahmedampfes wird im Heizkondensator niedergeschlagen. Ein kleinerer Teil wird für die Beheizung des Speisewasserbehälters eingesetzt. Der nicht an der Entnahmestelle abgezogene Dampf wird im Niederdruckteil der Turbine ins Vakuum entspannt und anschließend bei konstantem Druck kondensiert. Je nach Gegebenheiten am Standort der Anlage werden für die Kondensation des Abdampfes luftgekühlte Kondensationsanlagen oder wassergekühlte Kondensatoren eingesetzt.

Die Turbinen-/Generatoreinheit umfasst grundsätzlich folgende Module:

- Dampfturbine

- Getriebe-/Generatoreinheit

- Schmierölsystem

- Regelölsystem

- Mess-, Steuer- und Regelsystem

Im Wasser-Dampf-Kreislauf wird vollentsalztes Wasser eingesetzt, um einen störungsfreien Kesselbetrieb aufrecht erhalten zu können. Hierfür werden in der Wasseraufbereitungsanlage Verunreinigungen, die im Rohwasser in gelöster und ungelöster Form enthalten sind, entfernt.

Im Wasser-Dampf-Kreislauf treten Verluste durch Absalzung und Abschlämmung sowie durch Probenahmen auf. Diese werden durch vollentsalztes Wasser aus der Wasseraufbereitungsanlage ergänzt.

Relevante technische Daten und Wirkungsgrade des Dampfturbinenprozesses

Für den Fall, dass nur chemisch unbehandelte holzartige Brennstoffe eingesetzt werden, sind, nach derzeitigem Stand der Technik, Frischdampftemperaturen bis ca. 540°C möglich, beim Einsatz von Altholz müssen die Frischdampftemperaturen aufgrund des erhöhten Depositions- und Korrosionsangriffes auf rund 450°C abgesenkt werden.

Die erreichbaren elektrischen Jahresnutzungsgrade (= jährlich produzierte Strommenge / eingesetzte Brennstoffmenge [Hu] pro Jahr) sind von den Frischdampfparametern (Temperatur, Druck) einerseits und vom erforderlichen Temperaturniveau für die Prozess- bzw. Fernwärmeauskopplung andererseits abhängig. Sie liegen für Biomasse-KWK-Anlagen im Leistungsbereich zwischen 2 und 20 MWel üblicherweise zwischen 18 und 30%.

Dampfparameter und elektrische Leistungen beim Einsatz von Dampfturbinen:

- Frischdampftemperatur: 450 – 540 °C

- Frischdampfdruck: 20 – 100 bar(a)

- Frischdampfleistung: 10 – 125 t/h

- Gegendruck bzw. Entnahmedampfdruck: 1 – 10 bar

- Abdampfdruck: 0,05 – 0,60 bar(a)

- Elektrische Leistung: 2 – 25 MWel

- Elektrischer Jahresnutzungsgrad: 18 – 30 %