Dampfschraubenmotor

Download Poster Schraubenmotor

Beschreibung des Dampf-Schraubenmotor-Prozesses für Biomasse-Kraft-Wärme-Kopplungsanlagen

Das Prinzip der Stromerzeugung mittels Schraubenmotor (auch als Schraubenexpansionsmaschine bezeichnet) entspricht dem des konventionellen Rankine-Wasser-Dampf-Prozesses, mit dem Unterschied, dass der Dampf statt in einer Turbine in einem Schraubenmotor entspannt wird. Der Schraubenmotor treibt einen Generator an, mit dem elektrischer Strom erzeugt wird.

Schraubenmotoren gehören zur Gruppe der mehrwelligen Verdrängermaschinen (diese besitzen einen geschlossenen Arbeitsraum, dessen Größe sich während eines Arbeitsspiels zyklisch verändert) und stellen die Umkehrung zum Schraubenkompressor dar, der in vielen Industriezweigen seit Jahrzehnten verwendet wird. Schraubenmotoren können mit Frischdampfzuständen von 10 bis 30 bar sinnvoll betrieben werden und sind ab einer Nennleistung von 100 kWel bis ca. 2.500 kWel einsetzbar.

Arbeitsprinzip

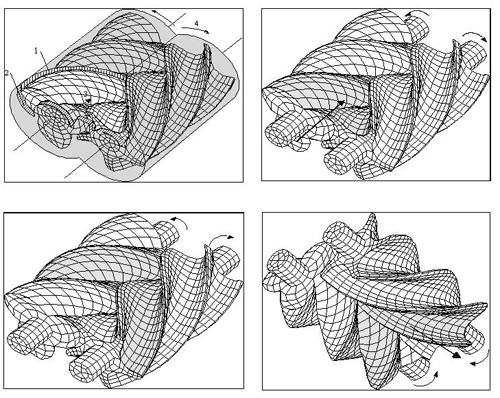

Die Arbeitsweise eines Schraubenmotors erinnert an die eines Zweitakt-Kolbenmotors, wenn man die oszillierende Bewegung des Hubkolbens durch eine rotierende ersetzt. In einem Gehäuse rotieren zwei, im Eingriff stehende, schraubenförmig verwundene Rotoren. Der V-förmige Arbeitsraum (Hubvolumen) wird von den beiden Schraubenrotoren (Hauptrotor und Nebenrotor) mit der eng anliegenden Gehäuseinnenseite gebildet (siehe Abbildung 1 und Abbildung 2). Der Wasserdampf gelangt durch die Gehäuseeinlassöffnung in das dahinter liegende Zahnlückenvolumen. Bei fortschreitender Rotordrehung wächst das Volumen der Profillücke. Der Füllvorgang ist beendet, wenn dieser Raum bei weiterer Rotordrehung vom Einlassquerschnitt des Gehäuses vollständig getrennt wird. Während der Expansionsphase vergrößert sich der Arbeitsraum kontinuierlich, wobei das Arbeitsfluid einen Teil seiner Energie auf den Rotor überträgt. Ist das Arbeitsvolumen maximal, überfahren die Rotorzahnköpfe den Auslassquerschnitt im Gehäuse und der Expansionsvorgang mit dem Ausschieben, also mit dem Verdrängen des energieärmeren Arbeitsfluids, beginnt. Je nach Anzahl der verwendeten Profillückenräume läuft das beschriebene Arbeitsspiel mehrmals pro Rotorumdrehung ab.

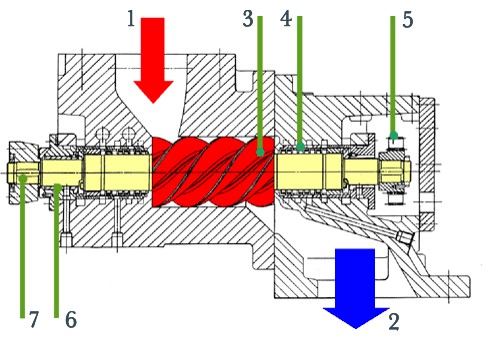

Abbildung 1: Schnittzeichnung eines Schraubenmotors

Erläuterungen: 1...Frischdampfeintritt, 2...Abdampfaustritt, 3...Hauptrotor, 4...Wellendichtung, 5...Synchronisationsgetriebe, 6...Gleitlager, 7...Abtriebswelle

Abbildung 2: Entspannungsvorgang im Dampf-Schraubenmotor

Erläuterungen: 1... radiale Steuerkanten, 2... axiale Steuerkanten, 3... Motoreinströmrichtung, 4... Motordrehrichtung

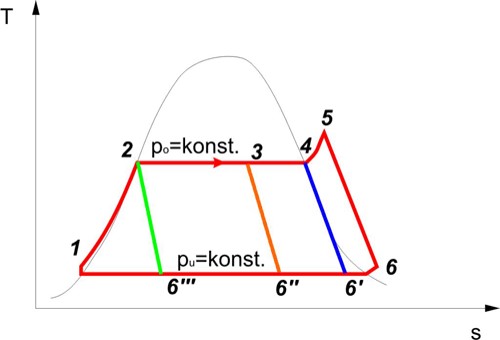

Dampfschraubenmotoren sind sehr robust, sie können sowohl überhitzten Dampf als auch Sattdampf und Nassdampf abarbeiten (keine Tropfenschlagsgefahr), was den flexiblen Einsatz dieser Technologie unterstreicht (siehe Abbildung 3).

Abbildung 3: Mögliche Entspannungsvarianten des Schraubenmotor-Prozesses

Erläuterungen: 5-6 ... überhitzter Dampf, 4-6'...Sattdampf, 3-6''...Nassdampf, 2-6'''...unter Druck stehendes Heißwasser.

Einbindung des Dampf-Schraubenmotor-Prozesses in das Biomasse-Heizkraftwerk Hartberg

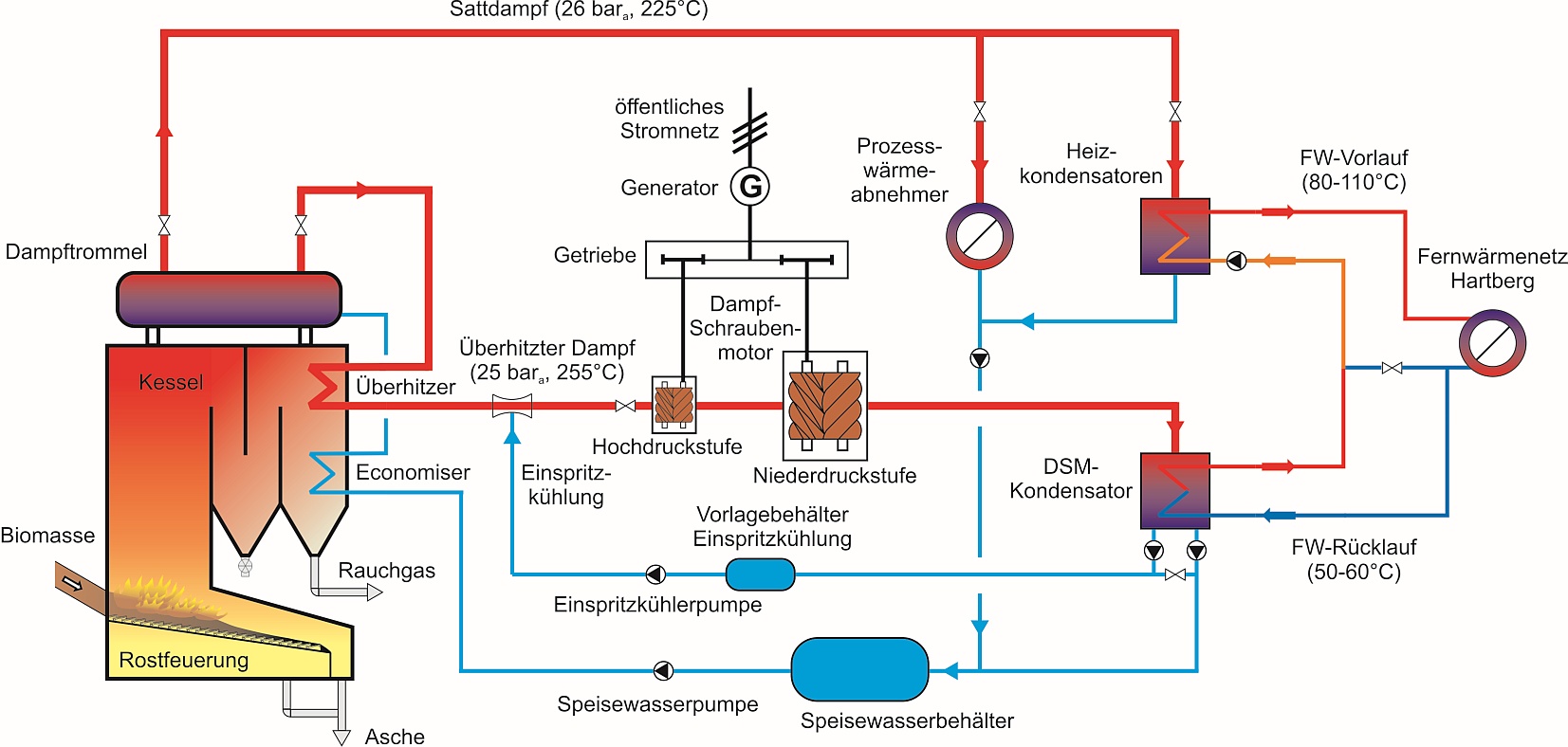

Abbildung 4 zeigt schematisch die Einbindung des Dampfschraubenmotors in das Biomasse-Heizkraftwerk Hartberg.

Das seit 1987 von der WBG betriebene Fernheizwerk versorgt über einen Dampfkessel einen nahegelegenen Industriebetrieb mit Prozesswärme und über Dampf-Wasser-Wärmetauscher den Großteil der Stadt Hartberg mit Fernwärme.

Im Zuge eines EU-Demonstrationsprojektes erfolgte im Jahr 2003 die Einbindung eines Dampf-Schraubenmotors (DSM) in das Biomasse-Heizwerk. In der Zwischenzeit liegen über 15 Jahre positive Betriebserfahrung für diese Technologie vor.

Der im Biomasse-Wasserrohrkessel erzeugte Dampf gelangt nach Durchlaufen des Überhitzers und des nachgeschalteten Einspritzkühlers in den Schraubenmotor (Dampfparameter: 255°C, 25 bara), in welchem er je nach erforderlicher Vorlauftemperatur des Fernwärmenetzes auf 0,5 - 1,5 bara (entsprechend 80 - 110°C) entspannt wird. Nach Verlassen des Schraubenmotors kondensiert der Abdampf und gibt seine Nutzwärme (ca. 4.800 kWth bei Nennlast) an den Warmwasserkreislauf des Fernwärmenetzes ab.

Abbildung 4: Anlagenschema bzgl. der Einbindung des Dampfschraubenmotors in das Biomasse-Heizkraftwerk Hartberg

Der im Heizkraftwerk Hartberg eingesetzte Schraubenmotor besteht aus einer kleineren Hochdruckstufe und einer größeren Niederdruckstufe, die über ein Getriebe gekoppelt sind und einen Asynchrongenerator antreiben (siehe Abbildung 5). Die elektrische Nennleistung (brutto) der Schraubenmotor-Anlage beträgt 730 kWel.

Abbildung 5: EU-Demonstrationsprojekt Dampf-Schraubenmotor Fernheizkraftwerk Hartberg (elektrische Nennleistung (netto): 710 kW)

Erläuterungen: Niederdruckstufe (links), Hochdruckstufe (Mitte), Getriebe und Generator (rechts)

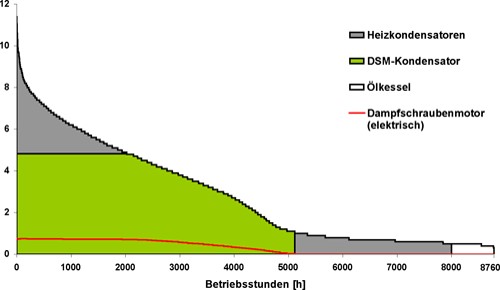

Aufbauend auf der Jahresdauerlinie der Wärmeproduktion für das Fernwärmenetz wurde eine optimierte Auslegung der KWK-Anlage mit dem Ziel einer maximalen Stromausbeute bei möglichst hoher Volllaststundenzahl durchgeführt (siehe Abbildung 6).

Abbildung 6: Jahresdauerlinie der Wärme- und Stromproduktion ab Heizkraftwerk für das Fernwärmenetz Hartberg

Durch den Einsatz der Schraubenmotor-Anlage werden rund 80% des Wärmebedarfs des Fernwärmenetzes über die Kondensationsanlage des KWK-Moduls (Dampf-Schraubenmotor-Kondensator) bereitgestellt. Der restliche Teil der benötigten Wärmemenge wird über die Heizkondensatoren (Spitzen- und Schwachlast) bzw. die Ölkessel (bei Revision des Biomasse-Kessels) abgegeben.

Die KWK-Anlage ist wärmegeführt konzipiert, d.h., der Prozess wird derart gesteuert, dass die aus dem Dampf-Schraubenmotor-Prozess ausgekoppelte Wärme vollständig genutzt werden kann. Dadurch ist sichergestellt, dass ein hoher Gesamtwirkungsgrad des Prozesses erreicht und die im Brennstoff enthaltene Energie bestmöglich genutzt wird.

Technische Daten

Nachfolgend sind die technischen Daten des EU-Demonstrationsprojektes zur Schraubenmotortechnik im Biomasse-Heizkraftwerk Hartberg dargestellt.

Nenndaten Kesselanlage:

- Kesselnennleistung 18 MW

- Kesseldruck (Genehmigungsdruck) 32 barg

Nenndaten KWK-Modul:

- Dampfleistung Input 5.640 kW

- Nenndampfdurchsatz 8,1 t/h

- Dampfparameter Schraubenmotor-Eintritt 255° C / 25 bara

- Elektrische Nennleistung (brutto) 730 kW

- Elektrische Nennleistung (netto) 710 kW

- Nutzwärmeleistung Kondensator 4.800 kW

- Dampfparameter Schraubenmotor-Austritt 80-110° C / 0,5-1,5 bara

- Elektrischer Wirkungsgrad bei Nennlast 12,6 %

Energiebilanz KWK-Modul:

- Thermischer Input (überhitzter Dampf) 22.560 MWh/a

- Produzierte elektrische Energie 2.780 MWh/a

- Thermischer Output am DSM-Kondensator 19.230 MWh/a

Sicherheitstechnische Aspekte, Regelung, Personalbedarf

Um eine sichere Trennung von Arbeitsmedium und Ölkreislauf zu gewährleisten, ist der Dampf-Schraubenmotor mit einem eigenen Sperrluftsystem ausgestattet. Das Eindringen von Öl in den Dampfkreislauf bzw. der Eintrag von Wasserdampf in den Ölkreislauf wird dadurch verhindert, dass mit Hilfe eines Gebläses Sperrluft zwischen die Labyrinthdichtungen auf Seite des Arbeitsfluids und der Lagerstelle eingeblasen wird.

Die Regelung der DSM-Anlage erfolgt über eine speicherprogrammierbare Steuerung (SPS), die sowohl einen automatischen An- und Abfahrbetrieb als auch eine Synchronisation an das elektrische Netz ermöglicht.

Durch die vollautomatische Regelung ist ein praktisch unbemannter Betrieb des DSM-Prozesses möglich. Hinsichtlich der erforderlichen Wartung und Instandhaltung ist standardmäßig eine einmalige Routineüberprüfung der Anlage pro Jahr durch die Herstellerfirma vorgesehen, die ein bis zwei Tage dauert. Eventuelle Störfälle sind über die Prozessvisualisierung und automatische Betriebsdatenspeicherung via Personalcomputer klar nachvollziehbar und werden dem Betreiber über ein Telenot-System sofort mitgeteilt.

Stärken der Dampf-Schraubenmotor-Technologie

Der Dampf-Schraubenmotor weist im Vergleich zu konventionellen KWK-Technologien eine Reihe von Vorteilen im kleinen Leistungsbereich auf:

- Vergleichsweise hoher elektrischer Wirkungsgrad für eine Kraft-Wärme-Kopplung im kleinen Leistungsbereich (< 1.000 kWel)

- Sehr gute Teillastwirkungsgrade über einen weiten Lastbereich

- Lastschwankungen zwischen 30% und 100% der elektrischen Nennleistung werden problemlos bewältigt (wichtig für wärmegeführten Betrieb)

- Unempfindlich auf Änderungen der Dampfqualität (selbst Flüssigkeit im Dampf ist für Schraubenmotoren unproblematisch)

- Gesicherte Trennung zwischen Dampfkreislauf und Ölkreislauf durch ein Sperrluftsystem

- Geringe Personalkosten aufgrund des vollautomatischen Betriebes und der einfachen Bedienung

- Geringe Wartungskosten aufgrund der robusten und einfachen Bauweise